参与光管换热器胀接过程的主要是胀头、光管和翅片,依靠胀头的前 R 角和直线段提供胀接力,光管和翅片依次发生变形后回弹,完成光管和翅片的连接贴合。接下来将分别从胀头、光管和翅片各自参数进行分析,研究其对胀接工艺过程的影响程度,并提出光管换热器的优组合工艺参数。

一、胀头直径

胀头在胀接过程起到主要作用的是胀头直径,在成形过程提供径向胀接力,是实现光管和翅片扩径的关键因素。在实际生产中,需要选择合适的胀头尺寸,避免换热器欠胀和过胀。

欠胀:换热管胀接过程扩径不足,致使换热管和翅片未能连接在一起。

过胀:换热器被过度胀接,换热管有存在破裂的隐患,导致冷却液泄漏的后果。

因此,实际胀接过程中:

(1)要选择合适的胀头直径,保证换热器的胀接质量;

(2)及时检查胀头的尺寸,胀头直径在多次胀接工艺后会因为磨损而变小,若胀头直径不在适用范围,需要及时更换胀头以避免出现换热器欠胀现象。

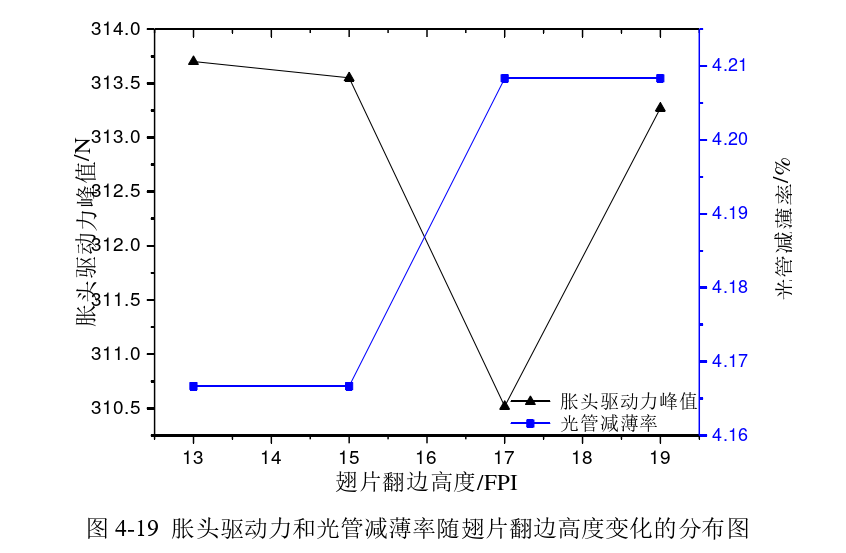

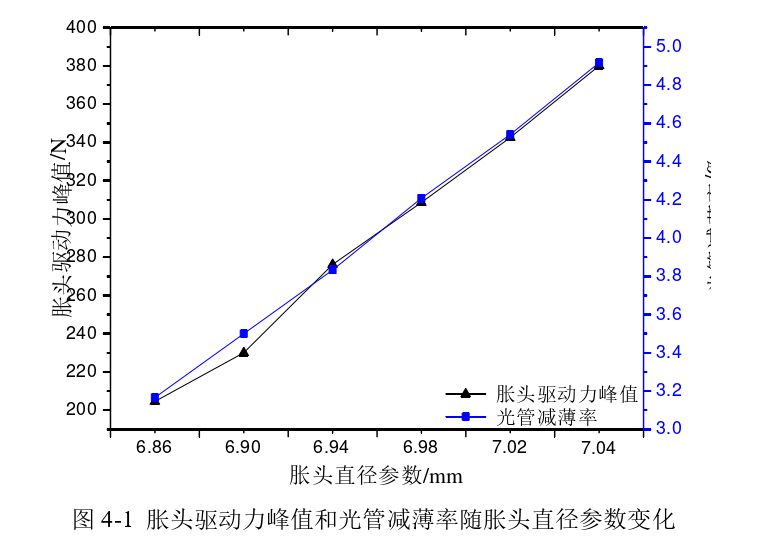

为了探究胀头直径对光管换热器胀接贴合度的影响,采用二维轴对称模型对胀头直径参数进行仿真分析。在目前生产实际允许的胀头直径范围内选取 6.86 mm、6.90 mm、6.94 mm、6.98 mm、7.02 mm 和 7.06 mm 这 6 个胀头直径,胀头、光管和翅片的其他参数保持不变。胀头驱动力是指胀头沿轴线方向提供的胀接力,主要包括胀头前 R 角作用于光管和翅片的轴向力和克服胀头与光管间摩擦力。

从图 4-1 中得知:

随着胀头直径增大,胀头前 R 角参与胀接的部分增加,则作用于光管的轴向力和胀头与光管间的摩擦力增加,从而胀头所提供的驱动力峰值随之增加,其规律几乎呈线性变化。光管减薄率是指胀接前后光管壁厚之差与胀接前光管壁厚比值的百分比,其值随胀头直径增大呈线性增加,说明光管变薄程度越大,所以选择的胀头直径不宜过大,否则出现光管壁厚过薄导致破裂的结果。

由图 4-2可以看到:随着胀头直径增大,光管和翅片之间的大间隙值逐渐增大,从胀接角度和传热角度来看,选择较小胀头直径更适用于胀接工艺。

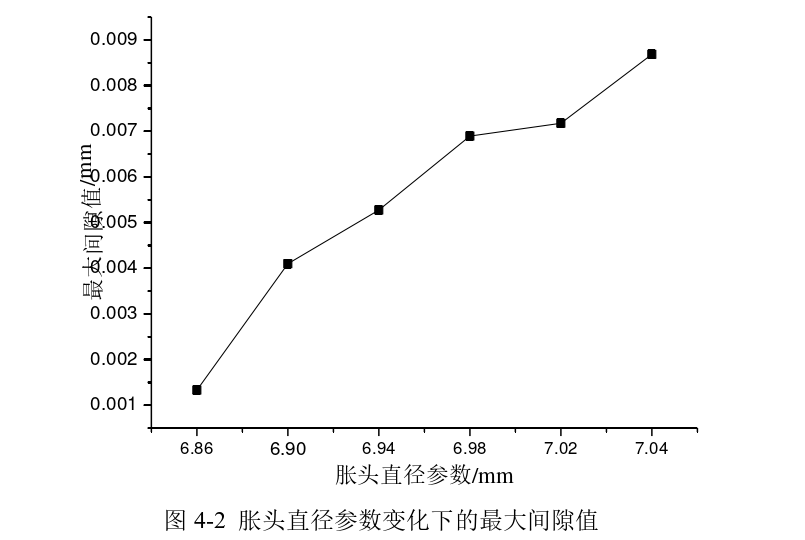

由图 4-3得知:光管和翅片在两端有接触力,中间段接触力为 0,说明胀接过后光管和翅片仅在两端有接触,中间部分存在间隙,两端接触力大小无明显规律。

另外,图 4-3 显示左端接触位置随着胀头直径的增大不断向左边移动,右端接触位置不断右移,其原因是胀头直径的增大使得胀接过程中翅片被接触的位置从直线段往左侧圆角处变化,而此时翅片内壁拱起也随着胀头直径增大越严重,使得翅片被接触位置从直线段往右侧圆角移动。

二、光管外径

光管外径是光管主要的几何参数之一,一般光管外径是固定值,作为定义换热器规格的直接参数。然而在生产换热管过程无法加工制造出精准工件尺寸,通常用尺寸公差来衡量和判断工件尺寸是否合格。为了探究光管外径公差对胀接工艺质量的影响,对光管外径公差以 0.02 mm 划分,得到 6.96 mm、6.98 mm、7.00 mm、7.02 mm 和7.04 mm 五组光管外径,其他尺寸参数保持不变。

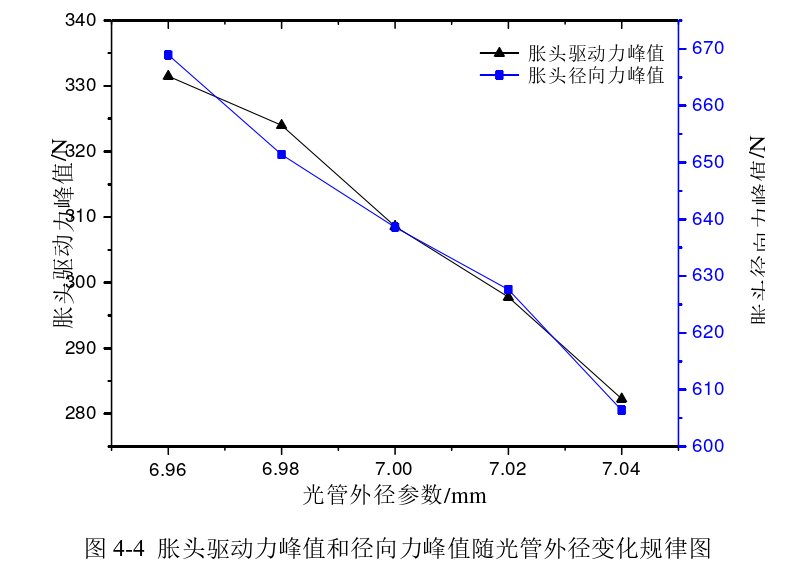

由图 4-4得知:胀头径向力峰值比胀头驱动力峰值的两倍还大。在光管外径公差范围内,随着光管外径的增加,胀头驱动力峰值和胀头径向力峰值呈现逐渐减小的变化规律。

其原因是在光管外径增加和光管壁厚保持不变的情况下,即光管内径不断增加,胀头前 R 角与光管内壁初始接触的位置不断后移至靠近直线段,接触点切线方向与轴线夹角不断变小,分配到轴线方向的力越来越小;胀头直径大于光管内径,当光管内径增加,胀头在径向提供的胀接力不断减小,胀头和光管内壁的摩擦力也随之减小,则导致胀头驱动力减小。

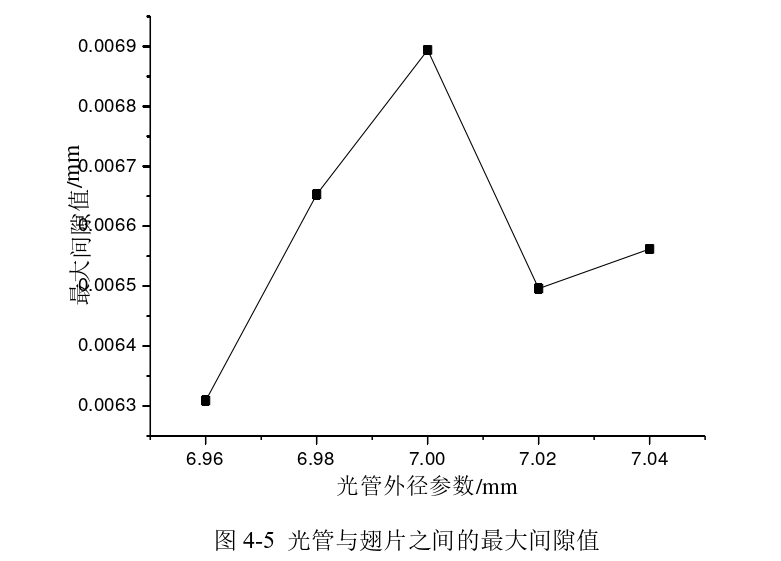

由图 4-5 明显看到:在此光管外径公差范围内得到的光管换热器仍然存在间隙,其间隙主要出现在翅片孔内壁中间部位,五组光管外径参数中 7.00 mm 处的大间隙值大。

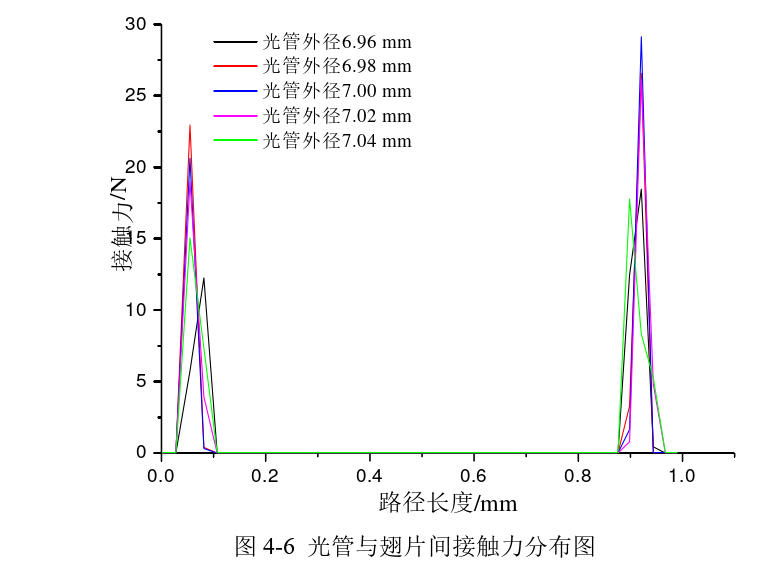

从图 4-6 的接触力情况可以看出:光管和翅片间胀后接触力集中在路径两端,右端接触力普遍大于左端接触力,两端接触力与光管外径参数变化无明显规律,但两端接触位置基本维持在同一地方,也就是说光管和翅片之间的接触长度不随光管外径的变化而变化。光管外径公差对光管换热器的胀接质量无影响,在实际胀接工艺之前仅需保证换热器尺寸在公差范围要求内即可。

三、光管壁厚

光管壁厚是光管另一个重要几何参数。胀接工艺过程中可能会因光管壁厚过小而导致光管破裂,造成换热器报废的结果,所以需要在胀接工艺中合理地选用光管壁厚参数。选取 0.21~0.27 mm 七组光管壁厚作为仿真参数,胀头、光管和翅片的其他参数保持不变,从而探究光管壁厚对胀接工艺结果的影响。

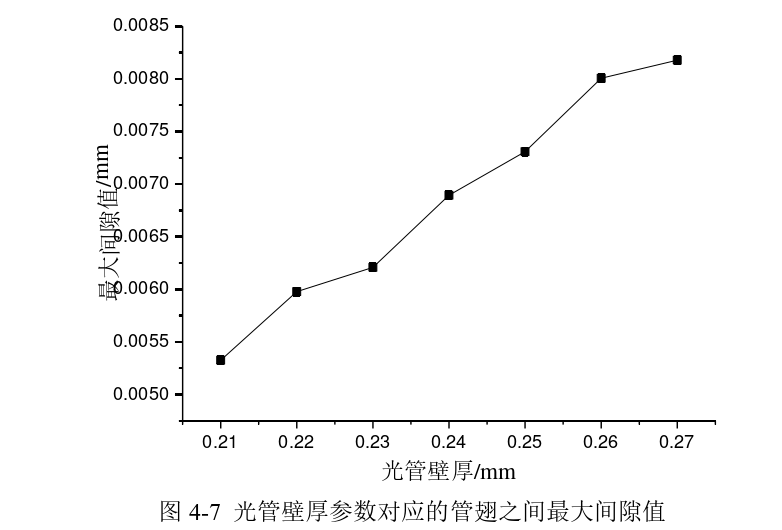

如图 4-7 所示:其中七个间隙值值相差程度达 53.55%,变化程度较大,表明光管壁厚参数对管翅间贴合有较大的影响。随着光管壁厚的增加,光管与翅片之间的大间隙值增大。

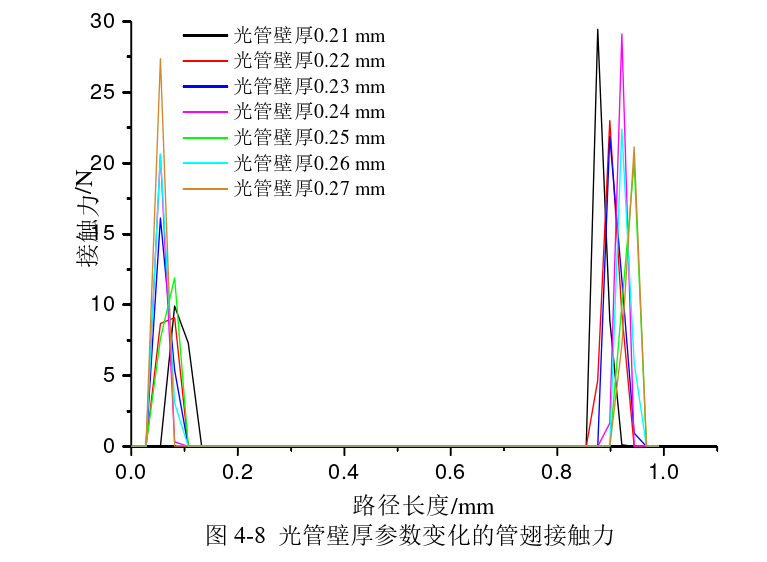

由图4-8 看到:图4-8结合图4-7,路径中间部分接触力为 0,说明此部分存在间隙,同样是光管和翅片在两端接触,其残余接触力大小与光管壁厚参数无明显关系,但左端接触位置随着光管壁厚的增加有些许沿路径左移且接触长度减少,原因是在光管壁厚增加条件下,胀接过程中胀头前 R 角叠加光管壁厚会更早地通过翅片圆角处接触到翅片,即便光管和翅片回弹后,翅片圆角处仍与光管接触。右端接触位置也随着光管壁厚增加沿路径右移,总体上管翅间接触长度减少。

由此,应该选择较小的光管壁厚完成换热器胀接。

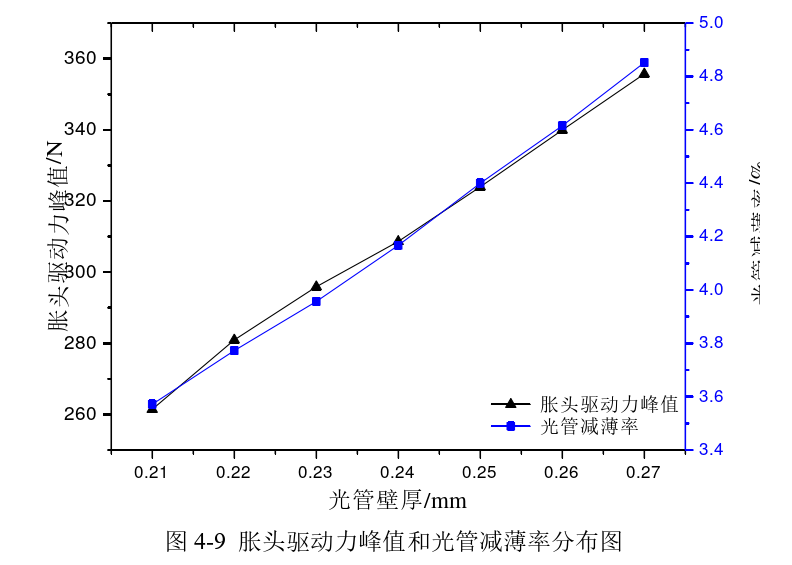

由图4-9 看到:光管壁厚增加和光管外径保持不变的情况下,相当于光管内径增加,胀头需要通过更小的光管管道完成胀接,则胀头在胀接过程中需要提供更多的驱动力促使光管发生变形,胀头驱动力与光管壁厚参数为正比关系。不同光管壁厚在其他工艺参数不变的情况下有着不同的减薄率。光管壁厚增加,光管在随之增大的胀头驱动力作用下发生更大的变形量,其光管减薄率随之增加。

四、翅片内径

翅片内径是影响管翅连接的重要几何参数,若翅片内径过小,胀接过程会导致翅片严重变形,影响换热器胀接质量,若翅片内径过大,则翅片无法被胀接,胀后光管和翅片不连接。

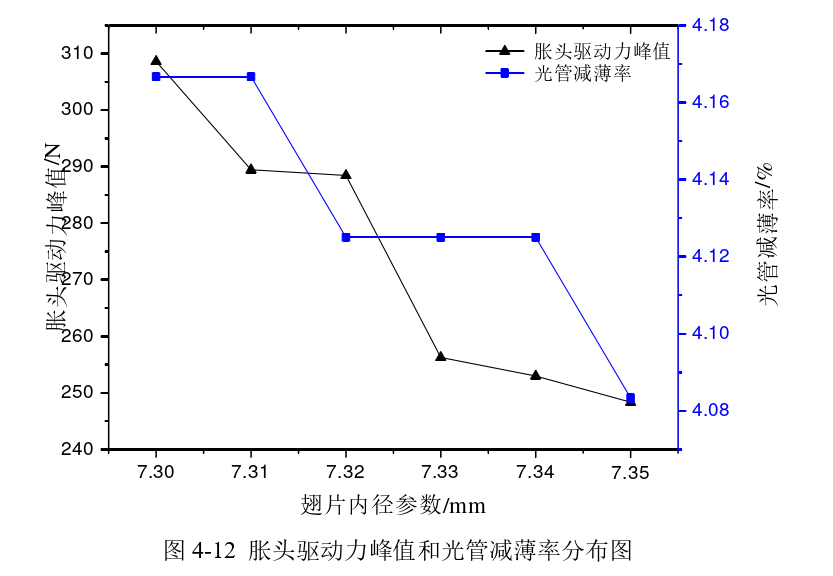

为此,需要对翅片内径参数进行研究,研究其对胀接工艺的影响。在保证实现光管和翅片都发生变形的情况下,分别选取 7.30 mm、7.31 mm、7.32 mm、7.33 mm、7.34 mm 和 7.35 mm 这 6 个翅片内径,保持其他工艺参数不变,得到以下仿真结果。

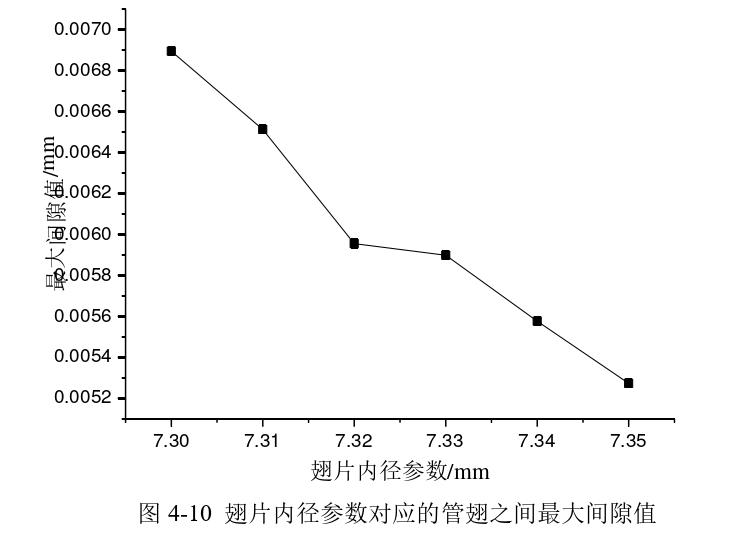

由图 4-10显示:随着翅片内径参数增大,管翅之间的大间隙值相应减小,变化趋势明显,说明翅片内径是影响光管换热器胀接贴合度的重要因素。

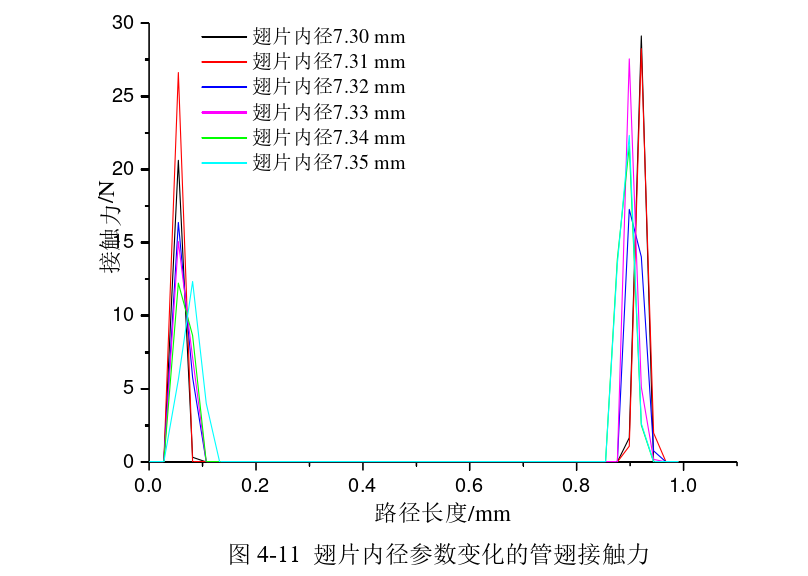

结合图 4-11 光管和翅片间的胀后接触力情况:在翅片内径影响下仍然是翅片内壁中间部分不与光管接触。翅片内径对管翅接触力无明显影响,左端管翅接触力峰值基本体现在同一个位置,左右两端的接触力峰值都分布在 10 N~30 N。当翅片内径 7.30 mm 增加到 7.35 mm,管翅之间接触长度逐渐由小变大。

综上所述,对于光管换热器来说,适当增大翅片内径参数有利于换热器胀接成形。

从图 4-12 所示的光管减薄率结果来看:虽然随着翅片内径增加呈下降趋势,但是光管壁厚数值为毫米级,胀接后六组参数的光管壁厚相差大值为 0.2 μm,结果相差并不大,因此翅片内径对光管减薄率无影响。翅片内径增大,胀头前 R 角叠加光管接触到翅片的部分减少,需要成形的材料减少,胀头驱动力自然减小,从能耗角度分析,较大的翅片内径能较好地减少胀管机消耗能源。

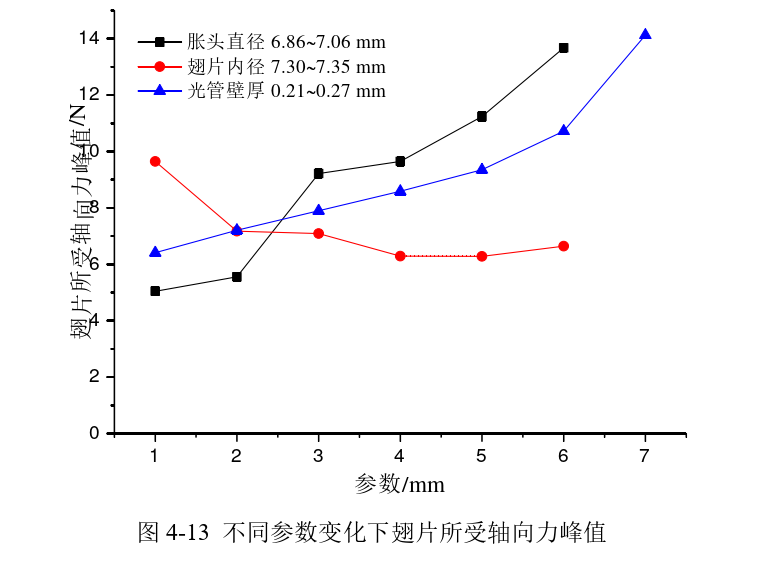

如图 4-13 所示:其规律是随着胀头直径增大、光管壁厚增大、翅片内径减小,翅片所受的轴向力峰值增大。这三个参数分别通过影响接触点切线方向与轴线方向的夹角α 大小进而影响翅片所受的轴向力大小,其中胀头直径因素影响大。当胀头直径增大,胀头前 R 角更前端接触到光管和翅片,使得夹角α 变大,导致轴向力越大。

另外,改变翅片内径大小,又可以理解为调整光管和翅片孔的配合间隙,翅片所受轴向力与配合间隙呈反比关系。结合前面三个参数所述的大间隙值变化规律,得知翅片所受轴向力是影响胀接后光管和翅片间隙的关键因素,可以得到翅片所受轴向力与大间隙值为正比关系的结论。

五、翅片壁厚

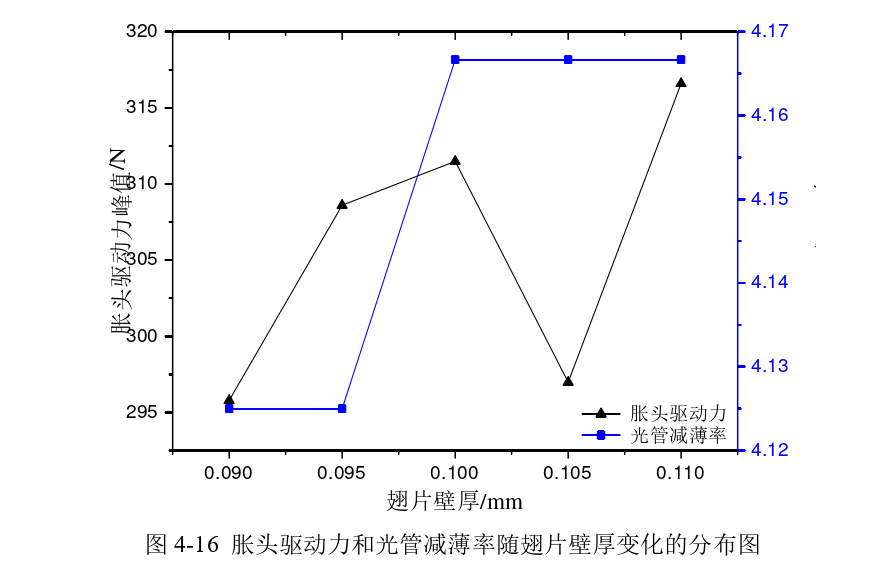

为了更好地了解翅片壁厚对光管换热器胀接的影响,分别选取 0.090 mm、0.095 mm、0.100 mm、0.105 mm 和 0.110 mm 五组翅片壁厚参数进行胀接工艺仿真,保持其他工艺参数不变,得到以下仿真结果。

图 4-14 所示:其变化规律是先增大后减小再增大,但整体变化幅度不大,五组大间隙值值相差 0.586μm,可以认为翅片壁厚对胀接成形后的管翅间隙影响较小。

图15

如图 4-15 所示:

右端接触力和接触位置在翅片壁厚影响下变化较小,左端接触长度则受影响较大,整体上光管和翅片接触长度与翅片壁厚成正比关系。

图16

结合图4-14 和图 4-15 的结果,适当增大翅片壁厚可以一定程度地提升胀后管翅贴合情况。

如图 4-16 所示:很明显地看到,五组翅片壁厚参数的换热器在胀接后只有两种光管减薄率,且两者相差不大,情况与翅片内径参数的类似,说明在胀接过程中翅片壁厚对光管减薄率没有影响。胀头驱动力峰值随着翅片壁厚增加先增大后减小再增大,其在 295 N~317 N 区间内变化,与前面分析的四个参数相比,翅片壁厚对胀头驱动力峰值的影响较小。

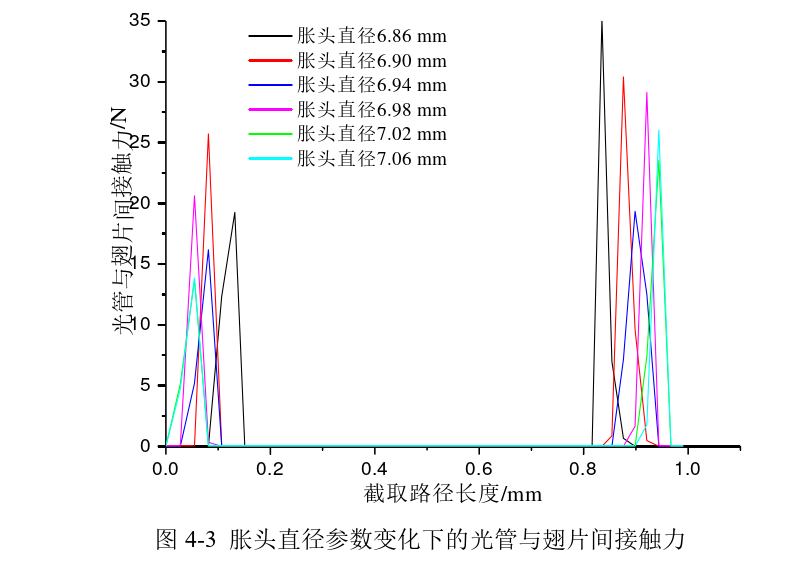

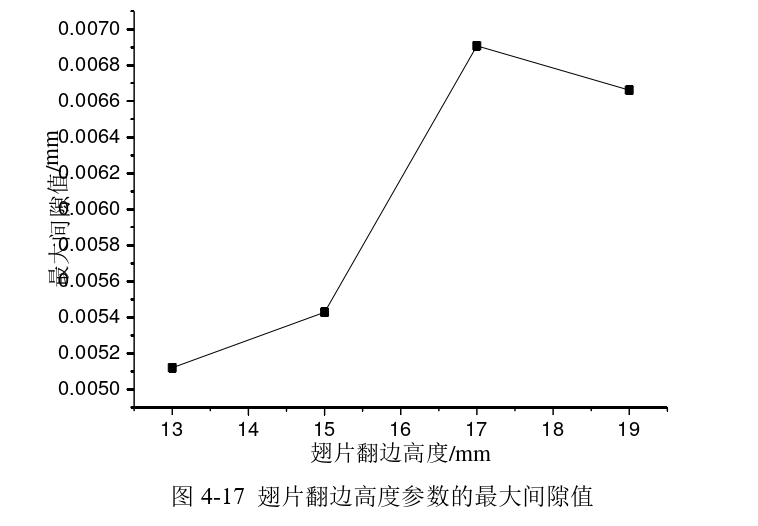

六、翅片翻边高度

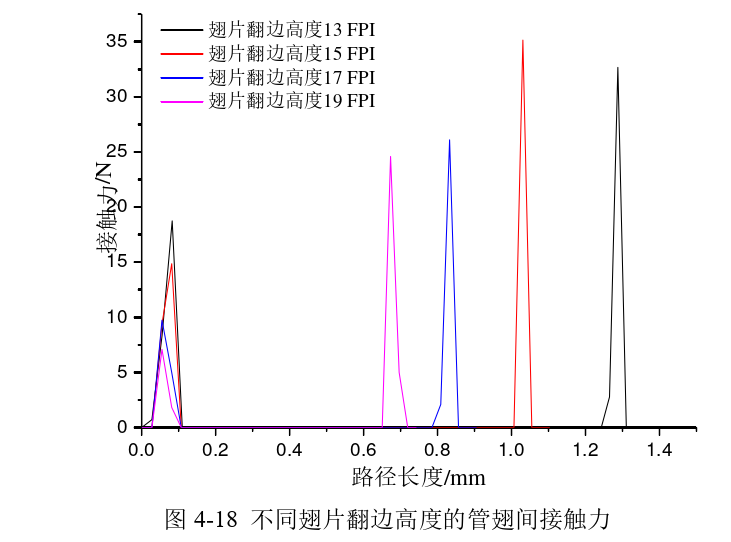

翅片翻边高度是控制翅片片距的主要因素,而翅片片距对换热器换热功能起到十分重要的作用,一般根据实际情况选择合适翻边高度控制翅片片距,并保证换热管不外露。为了探究翅片翻边高度对光管换热器的胀接贴合度影响,分别选取翅片翻边高度为13 FPI、15 FPI、17 FPI 和 19 FPI 四种参数,FPI 是指每英寸换热管的翅片数(Fins Per Inch),通过仿真得到以下胀接结果。

如图 4-17所示:在保持其他生产参数不变的情况下,光管和翅片之间存在的大间隙值随着翅片翻边高度的增加先增加再略微减小,大间隙值变化程度相对较大,说明翅片翻边高度对光管和翅片的胀接贴合度有影响。

如图 4-18 所示:截取的路径长度随翅片翻边高度变化会有所不同,FPI 越大,翅片翻边高度越小,截取的路径长度就越小。对于不同翅片翻边高度的换热器,光管和翅片右端接触力比左端接触力大,并且两端接触力都有所变化,但变化程度相对较小。

如图 4-19 所示:胀头驱动力峰值在 310.5 N~314 N 区间波动,其波动范围较小,基本上翅片翻边高度对胀头驱动力影响不大。四种翅片翻边高度的光管换热器选用相同的光管壁厚,胀接仿真后四个光管换热器的光管减薄率维持在 4.167%和 4.208%两个水平,其四根光管的胀后壁厚相差仅 0.1 μm,因此翅片翻边高度参数对光管壁厚胀接前后变化基本无影响。